基于工业4.0时代的信息化时代背景下这个问题值得探讨。

我们主要分两个部分来讨论。

■ 机械产品(结构)对信息领域的用途,这个是基于机械产品自身功能性的用途;

■ 机械产品运行产生的数据在信息领域的用途

首先来说一下第一种情况,机械产品对信息领域的用途,很多时候它可能只是作为一种信息软件的硬件载体来呈现,例如一个机站的外壳和结构,或者一台服务器的外壳或结构等,其实这个作用并不是什么关键性的存在,这个世界所有的产品几乎都和机械息息相关,所以这个部分我们可以忽略掉。

当然现代工业设计美学在对机械产品的要求上已经越来越严格了,除了功能性的载体,我们还对产品的人体工程学体验和工业艺术性上提出了更多的要求,所以很多产品的呈现既有机械结构的优化,更有工业设计的完善,例如手机,除了好用,好看也是一个非常重要的流行指标,甚至很多颜值控的人群,他们在意好看多过好用。

关于机械产品运行所产生的数据,这个牵涉到工业大数据的范畴,我觉得这个方向可以深入的讨论一下,而且非常值得去讨论。

在讲工业大数据之前,我们需要对工业企业的数据系统做一些基本的认知输入,那就是一个工业企业的信息化运营到底包含了多少种数据类型,下面我将其大致的分一下类。

■ OA信息系统(办公自动化系统),这个系统有很多公司都在做,例如阿里的钉钉,他们的一个很大切入点就是OA办公,也有很多其它的信息化运营商业在做,例如泛微OA,他们就是专注于企业OA办公这块的信息系统提供商,当然还有很多做ERP系统的公司也在做,例如用友、金蝶等,当然还有更高大上的德国SAP公司等。

■ ERP系统(企业资源计划系统),这个系统主要是针对企业财务和供应链的,现在的企业基本上都会上这个系统,算是企业的标配吧,因为这基本上算是一个企业信息化起步的切入点,是成本最低的,也是成效最快的切入点。

■ PLM系统(产品生命周期管理系统),PLM是一种应用于在单一地点的企业内部、分散在多个地点的企业内部,以及在产品研发领域具有协作关系的企业之间的,支持产品全生命周期的信息的创建、管理、分发和应用的一系列应用解决方案,它能够集成与产品相关的人力资源、流程、应用系统和信息(权威定义),其实我们将更多的关注点放在PDM(产品数据管理系统)上,其核心内容就是产品的研发与数据化管理。

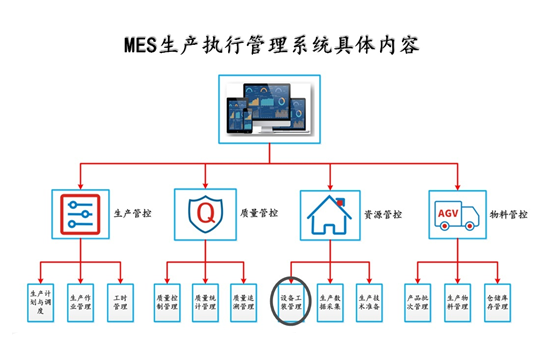

■ MES系统(生产执行系统),MES系统可以说是现在企业生产过程信息化的当红炸子鸡了,特别是制造业企业,基本上各个行业的头部企业都在上这个信息化系统,其目的就是一个“使得整个企业的生产过程透明化、数据化、可视化”,这也算是MES系统的精髓所在吧,当然至于信息系统采集上来的数据的应用,各个企业都有很大的不同,就看各自对于数据的挖掘能力和算法的高明了。

以上四个方面的信息化系统,基本上概况了一个企业的全面运营和管理,也正因为有了这些信息化系统的存在,才使得所谓的工业大数据有了抓取、存储和应用的基础性平台,让后续的大数据应用才有可能性,如果一个企业连数据都没有信息化,那一定是谈不上什么大数据应用的。

一、机械设备所产生的各种数据在信息系统中的应用

今天分享的重点是基于机械方面的信息化应用,那就来重点说一下机械设备所产生的各种数据在信息系统中的应用,这也算是一个非常超前的智能制造范畴了,当然现在的制造业对这个内容也在做很多实质性的突破。

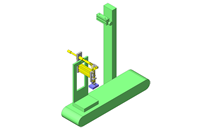

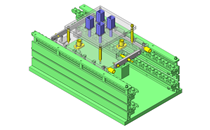

首先分享一个MES系统的认知架构,也就是说,如果我们要对一个企业的生产过程实施信息化管理升级,我们应该做哪些内容?大家可以参考一下上面这个架构图,当然这个架构图是不全面的,但是大致的主要内容方面都算有所覆盖,其它的一些细节上的内容可以根据自己所在的企业进行调整。具备了这个大概的认知后,我们就建立在MES系统的基础上来谈其中的一个小点,你就是图中黑色圆圈所框定的部分——设备运维系统。

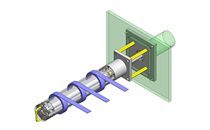

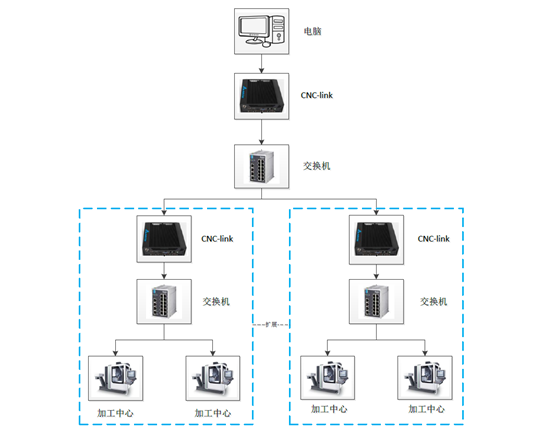

如何让机械设备端的生产数据采集到基于PC端的信息系统里面,并形成后续的存储和应用,这又是一个非常具有技术性的难题,这里面牵涉到很多技术条件和实施成本的因素,但是我们可以大致的参考一下下面这个示意图。

CNC数据采集架构示意图(仅供参考)

上图只是给大家做一个参考,其实真正的数据采集方式有很多种,有很正规的各种数据接口的授权式调取,也有很多低成本的破解式调用,有的设备本身就自带数据传输功能,有的需要外加传感器装置来采集,关键还得看实施团队的技术能力和企业愿意投入的成本体量,从目前技术的发展程度来说,这已经不再是一个障碍。

二、机械设备的各种生产数据在信息化系统中的用途

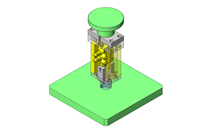

(1)刀具寿命的信息化管理

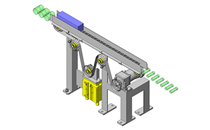

在企业的生产过程中,针对机械加工的刀具寿命的管理是非常重要的日常工作,这不仅关系到产品的质量,生产的效率,跟关系到生产的成本,特别是基于智能制造的自动化生产线,在每条自动化生产线上,通常都会存在多个加工工序,这些数控化设备和自动化装置,在实际的运行过程中,操作人员是无法介入的,所以刀具的寿命管理的实时化和监控程度就变得尤为重要。

如果是传统的机械加工模式,操作者因为是主导整个加工过程的,所以他可以很轻松的感知加工刀具的磨损和缺失情况,并及时的跟换或调整刀具,但是在全自动化的加工过程中,因为没有了操作者的介入,所以我们很难对刀具的寿命做一个合理化的估计和运用。现在最典型的手段就是经验数据模式,例如某种产品的加工,在某个工序上其刀具寿命的经验数据为300件/把刀,这个时候为了更保险的加工产品,我们通常会将刀具的使用寿命设定在280件/把刀,一旦设备的加工工件超过280件,机械设备自动停止加工,等待操作者换刀处理。

其实这样的操作模式是有问题的,因为刀具是有质量区别的,加工工件也存在材质不均匀的情况,同时影响零件加工的变化因素还包括机床的性能,冷却液的浓度等等,所以我们既是将每把刀的加工数量保守的定位280件,依然会出现纰漏,例如某把刀没有加工到280件就已经磨损了,这个时候就会进入破坏式加工,这样的加工模式,既影响了机床的加工精度,也会产生加工废品,而且后果无法预计,又例如,如果刀具的加工能力远远大于280件,而我们设定的却是280件就换刀,这个时候就会浪费刀具的加工能力,造成无必要的加工成本的浪费。所以在刀具寿命控制这个环节,我们需要对机床设备的加工数据进程采集和应用,我们需要根据刀具的实时磨损情况来确认刀具的寿命,以便得到一个可控的加工过程和合理的刀具使用成本,这个出发点也被很多工业企业在接受和推广。

我们最近和日本的一家公司就在联合测试一个自动化生产线中刀具寿命实时监控的系统,这个系统就很好的解决了这个问题,它可以通过对加工过程中不同运行参数的读取,来判断刀具的实时磨损情况,并通过对刀具各种加工参数的学习来与磨损情况比对,从而准确的判断出刀具的使用寿命。这就是一个非常典型的机械产品大数据在信息化领域的应用,而且当这些数据达到一定的量级,这就具有更大的应用模式,例如我们可以轻松的分析出,什么样的刀具加工什么样的材料能够达到什么样的性价比,其匹配的机床参数和刀具参数是怎么样的,加工环境要求是怎么样的等等。日本的一家公司专门针对这个刀具使用寿命推出一套信息化解决方案,既有硬件的配套,也有软件的处理,做得非常完善,其实这个东西对于自动化加工生产线是非常重要的,在这里提出来也希望能够得到大家的重视。

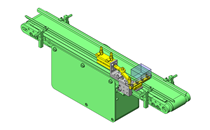

(2)加工设备的信息化管理

很多信息化软件工程师,其实并不知道要如何去利用机械产品中的各种数据,他们完全有能力去抓取、存储各种数据,甚至可以对这些数据去做各种各样的算法和模式呈现,但是他们唯一的弱点就是这些数据到底有什么用?那个数据代表了什么意义,那些数据组合可以提示我们什么样的信息,我们有能用这些数据做一些什么样的预判,这个工作是需要机械工程师和信息系统软件工程师一起合作才能成行的。

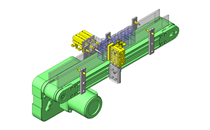

在这里对机床加工设备的数据应用举几个例子,例如我们可以监控加工中心的X、Y、Z三个驱动方向和A轴主轴方向的加工过程的负载电流,通过负载电流的变化来判断机床的加工过程的正常与否,从而对零件的加工过程进行预判和监控。

更具体一点的说就是,如果我们在正常加工一个零件是,X轴的驱动负载电流是其额定电流的20%,那我们就可以将驱动负载的保险电流设定在25%左右,并设置一个超载时间,如果在加工过程中,这个驱动轴的负载电流持续10S超过25%,那我们就判断工件的加工过程有问题,这时候就需要自动化生产线自动停机等待。为什么是要电流持续10秒钟呢?因为在加工过程中,刀具可能因为碰到材料硬点或者其它客观原因会造成短时超载,这种超载是正常现象,我们不能随便停止自动化线的加工,所以需要一个时间段来判断,当然这里只是举一个例子,这个时间段式需要进行测试才能确定。

如果设备出现这样的监控数据异常,那其来源基本上可以锁定在以下几个方面:

■ 刀具磨损了

■ 材料不均匀

■ 冷却液

■ 浓度降低

■ 机床的驱动轴出现了问题

■ 夹具有异常

■ 加工参数被人为调整过

其中的机床驱动轴有异常就非常的有价值,因为设备的加工是一个长期持续损耗的过程,尤其是自动化生产线的加工模式更是如此,基本上都是三班倒人停机不停的模式,如果我们能够采集设备上的数据对机床的损坏做一个预判断,那我们就可以将机床的运维控制在低成本的萌芽状态,这样不仅可以提高机床的使用寿命,降低企业的维修成本,更可以提升生产效率和质量,全方位的提升企业的竞争力,当然针对设备的其他参数还有很多应用的模式,在这里就不一一列举,其实西门子公司的数字工厂下的设备运维信息化系统也具有相同的功能应用,而且他们做的更全,更完善,例如我们还可以针对零件的装夹定位,冷却液的浓度,加工铁屑的清理等等各个方面去做数据的抓取,存储和应用,而这样的应用在位置的智能工厂中将会是一种普遍的设备信息化模式。

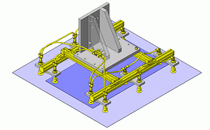

(3)生产数据的管理

在产品的生产过程中,基于智能制造的生产流程的数字化控制,很多生产过程的数据也是可以通过设备来读取的,例如加工质量数据,很多自动化生产线上都集成了在线测量系统,工序与工序之间不仅有自动化的流转,更有与质量相关的精度和尺寸检查功能。而这些在线测量系统所测量出来的数据就可以通过其自带的数据传输结构与MES系统进行互联互通,而且也可以和加工设备形成加工质量的闭环控制模式,这对产品的生产质量和效率具有非常大的好处,同时对于产品的质量控制和追溯也具有很大的现实意义。同时在自动化生产线中,我们还可以通过各种传感器或计数器来实现对零件数量的统计,这些统计数据可以直接用于产品的生产计划控制流程和员工的计件工资的统计,这可以在很大程度上解决人工录入数据的时间和成本,也在准确率上更具有保障性。

(4)设备运维的管理

一个智能化加工车间,机械设备的运行情况应该是具有实时的监控和数据呈现的,设备的运行数据可以通过信息化系统进行各种运行模型的输出,例如机械设备的开机率,机械设备的故障率,机械设备的运维时间长度,机械设备的运维成本等等。这些管理数据都可以通过信息系统从设备身上采集出来,并进行进一步的应用和数据化程序,这也是未来设备运维过程中非常重要的一个环节。

例如我们可以监控一个车间的设备使用率情况,那些机械设备是满负荷运行的,那些机械设备是间歇性运行的,这样就可以轻松的看到整个车间的生产瓶颈所在,并及时的做出相应的生产调整。同时也可以通过信息化系统来判断设备运维人员的维修效率,例如一台设备从停机报警开始,多少时间内维修人员进行了响应,维修的时间花了多少?维修的位置是正常损耗还是异常情况?维修的成本是多少?

我们还可以通过机械设备运维系统来进行更科学的设备运维备件处理,例如分析机械设备的运维部件,形成对应的易损件清单,并对维修的频率和时间节点做累计和排序,然后算出合理的易损件备用清单,既可以及时的保证机械设备的运维,也可以降低过大备件带来的资金占用问题等等。同时这也可以解决很多企业运营上的弊端,例如在没有上机械设备信息系统前,各种设备的维修都存在拖拉推诿的情况,如果把事情吵到公司上层主管那里既伤害了协作部门的情谊,有增添了后续合作的难度,但是有了信息化系统,一切事情就变得简单多了,各种维修数据和需求会通过信息化系统自动上传,各层人员响应的时间节点清晰而明确,如果没有及时响应也会有准确的记录,系统会提升各自去完成自己的工作,追责也很明确,一切都是系统在管理,再也不会牵涉到所谓的人情与面子问题,事情会变得简单而高效。

最后,其实工业产品和信息化的结合在将来应该是一种大趋势,而且我认为未来的产品研发需要三种人才:机械设计工程师+电气控制工程师+软件设计工程师,只有这三类工程师通力合作才能真正完成一个合格的产品研发。